相关资讯

Related News- 【官方公告】江苏欧麦朗设备安装工程有限公司 2026 年春节放假通知

- 轮毂烘干革命:空气能热泵替代传统电加热

- 欧麦朗热泵赋能不锈钢蚀刻工艺:节能提效双突破

- 复叠高温热泵赋能钠电池制造:反应釜加热的高效解决方案

- 水产养殖控温优选:空气能恒温热泵

- 替代传统加热:高温空气源热泵在金属加工业的实践价值

- 光伏纯水加热新思路:水源热泵 “吃废热”,85℃新水省电费

- 空气能高温热泵:线路板水平线电镀的节能控温新选择

- 欧麦朗热泵余热回收在屠宰场的应用

- 空气能高温热泵:解锁超声波清洗槽加热新姿势

- 江苏欧麦朗亮相上海国际工业展!双节能核心设备+一站式服务赋能企业降本增效

- 啤酒厂节能新路径:高温水源热泵让 “废热” 变身生产热水

联系我们

Contact Us地址:新北区龙虎塘新区产业园区

电话:13706164559

手机:13706164559(微信同号)

QQ:2242597105

在电子制造业蓬勃发展的当下,印刷电路板(PCB)作为电子产品的 “神经中枢”,其生产质量至关重要。而 PCB 老化工序作为确保产品可靠性的关键环节,通常需在 70-150℃高温环境中持续数小时至数十小时。然而,传统电加热或燃气加热方式却深陷高能耗、余热浪费、环保压力三大困境,成为行业绿色转型的 “拦路虎”。在此背景下,热泵高温 PCB 老化房系统应运而生,以创新技术架构与关键技术突破,重塑电子制造节能新范式,为行业可持续发展注入强劲动力。

1. 系统核心需求与挑战

工艺要求:PCB老化通常需在70-150℃高温环境中持续数小时至数十小时,传统电加热或燃气加热能耗高、温度波动大。

痛点问题:

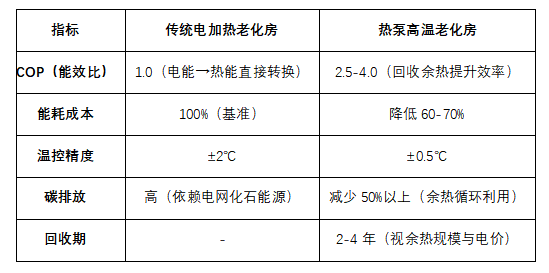

高能耗:电加热效率低(COP≈1),长期运行成本高。

余热浪费:老化房排风含大量高温废热(80-120℃),直接排放造成能源浪费。

环保压力:传统加热方式碳排放高,不符合绿色制造要求。

2. 热泵高温老化房系统设计

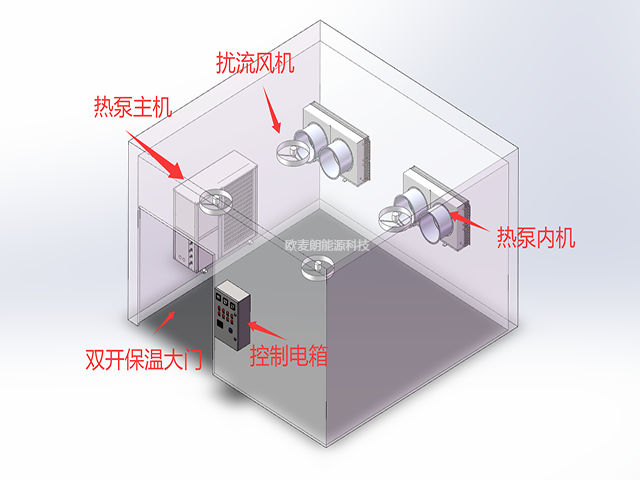

(1)系统架构

热泵高温供热模块:

复叠式热泵:采用两级压缩,将输出温度提升至150℃以上。

高温工质:选用R245fa、R1234ze(Z)等高温制冷剂。

余热回收模块:

排风余热回收:通过热泵蒸发器吸收老化房排风余热(80-120℃),转化为高温热源供新风预热或工艺用热。

热管辅助:在高温段(>100℃)结合热管技术增强换热效率。

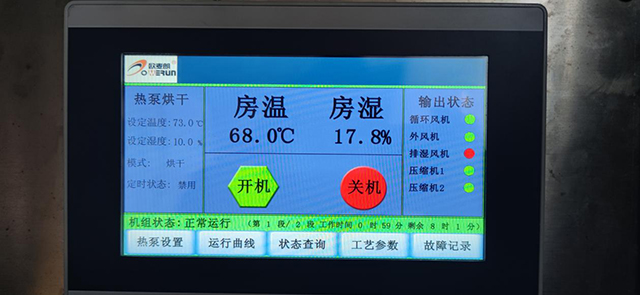

智能温控系统:

PID动态调节:根据老化曲线实时调整压缩机频率与阀门开度,温度波动控制在±0.5℃。

多区控制:针对大型老化房划分温区,避免局部过热或欠热。

(2)关键技术突破

高温热泵设计:

耐高温压缩:采用耐高温润滑油(POE)与陶瓷轴承,适应150℃以上排气温度。

防腐处理:针对PCB老化释放的微量腐蚀性气体(如卤素),蒸发器采用镀镍铜管或钛合金材质。

余热梯级利用:

多级回收:高温排风先预热新风,剩余热量用于其他车间供暖或热水系统。

储热缓冲:集成相变储热装置(如熔盐),平衡老化房间歇性运行导致的余热波动。

3. 对比传统方案的性能优势

4. 典型应用案例

案例1:某PCB厂改造项目

原系统:电加热老化房,功率200kW,年电费约120万元。

改造方案:采用复叠热泵+余热回收系统。

效果:能耗降低65%,年节省电费78万元,投资回收期3.2年。

案例2:汽车电子老化测试中心

集成设计:热泵系统与老化房排风管道直连,余热用于车间冬季供暖。

效益:年减少天然气消耗8万m3,碳减排200吨。

5. 实施难点与解决方案

高温适应性:

挑战:常规热泵在>100℃时效率下降。

方案:采用复叠式热泵系统。

腐蚀性气体处理:

挑战:PCB老化可能释放酸性气体腐蚀换热器。

方案:蒸发器表面涂覆聚四氟乙烯(PTFE)防腐层,定期监测气体成分。

初始投资较高:

方案:利用政府节能补贴降低前期成本。

6. 未来发展趋势

工质替代:推广低GWP(全球变暖潜能值)工质(如R1233zd、R1336mzz-Z)。

AI优化:通过机器学习预测老化房负荷变化,动态调整热泵运行策略。

零碳工厂集成:结合光伏发电+储热系统,实现老化房100%绿色能源供能。

7. 选型与运维建议

选型要点:

根据老化温度需求选择热泵类型(单级/复叠/跨临界)。

评估余热回收潜力(排风温度、流量、连续性)。

运维关键:

定期清洗蒸发器/冷凝器,防止积尘影响换热。

监控制冷剂泄漏,确保环保合规。

热泵高温 PCB 老化房通过高效制热 + 余热回收 + 智能控制,解决了传统方案的高能耗、高污染问题,兼具经济效益与环境效益。随着技术成熟与政策推动,该方案将成为电子制造业能效升级的核心手段,助力行业实现 “双碳” 目标。

小程序

小程序